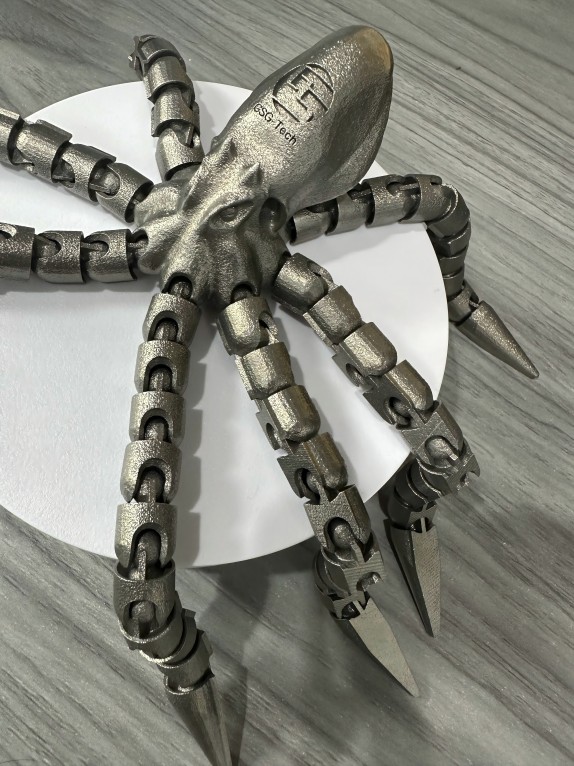

For nylig lavede vi en demonstration af metal3D-printning, og vi gennemførte det med stor succes, så hvad er metal3D-printningHvad er dens fordele og ulemper?

Metal 3D-printning er en additiv fremstillingsteknologi, der bygger tredimensionelle objekter ved at tilføje metalmaterialer lag for lag. Her er en detaljeret introduktion til metal 3D-printning:

Teknisk princip

Selektiv lasersintring (SLS): Brugen af højenergilaserstråler til selektivt at smelte og sintre metalpulvere, hvorved pulvermaterialet opvarmes til en temperatur lidt under dets smeltepunkt, så der dannes metallurgiske bindinger mellem pulverpartiklerne, hvorved objektet opbygges lag for lag. I trykprocessen lægges først et ensartet lag metalpulver på trykplatformen, og derefter scanner laserstrålen pulveret i henhold til objektets tværsnitsform, så det scannede pulver smelter og størkner sammen. Efter afslutningen af et tryklag falder platformen en vis afstand, og derefter spredes et nyt lag pulver. Gentag ovenstående proces, indtil hele objektet er trykt.

Selektiv lasersmeltning (SLM): Ligesom SLS, men med højere laserenergi, kan metalpulveret smeltes fuldstændigt for at danne en tættere struktur, der opnås højere densitet og bedre mekaniske egenskaber, og styrken og nøjagtigheden af de trykte metaldele er højere, tæt på eller endda overgår de dele, der produceres ved den traditionelle fremstillingsproces. Det er velegnet til fremstilling af dele inden for luftfart, medicinsk udstyr og andre områder, der kræver høj præcision og ydeevne.

Elektronstrålesmeltning (EBM): Brugen af elektronstråler som energikilde til at smelte metalpulver. Elektronstrålen har karakteristika som høj energitæthed og høj scanningshastighed, hvilket hurtigt kan smelte metalpulver og forbedre trykeffektiviteten. Trykning i et vakuummiljø kan undgå reaktion af metalmaterialer med ilt under trykprocessen, hvilket er egnet til trykning af titanlegeringer, nikkelbaserede legeringer og andre metalmaterialer, der er følsomme over for iltindhold, og som ofte anvendes inden for luftfart, medicinsk udstyr og andre avancerede områder.

Metalmaterialeekstrudering (ME): Fremstillingsmetode baseret på materialeekstrudering, hvor metalmaterialet ekstruderes i form af silke eller pasta via ekstruderingshovedet, og det opvarmes og hærdes samtidig for at opnå lag-for-lag-akkumulerende støbning. Sammenlignet med lasersmelteteknologi er investeringsomkostningerne lavere, mere fleksible og praktiske, især velegnede til tidlig udvikling i kontormiljøer og industrielle miljøer.

Almindelige materialer

Titanlegering: har fordelene ved høj styrke, lav densitet, god korrosionsbestandighed og biokompatibilitet, og er meget udbredt inden for luftfart, medicinsk udstyr, bilindustrien og andre områder, såsom fremstilling af flymotorblade, kunstige led og andre dele.

Rustfrit stål: har god korrosionsbestandighed, mekaniske egenskaber og forarbejdningsegenskaber, relativt lav pris, er et af de almindeligt anvendte materialer i metal 3D-printning, kan bruges til at fremstille en række mekaniske dele, værktøjer, medicinsk udstyr og så videre.

Aluminiumlegering: lav densitet, høj styrke, god varmeledningsevne, egnet til fremstilling af dele med høje vægtkrav, såsom cylinderblok til bilmotorer, strukturelle dele til luftfart osv.

Nikkelbaseret legering: Med fremragende højtemperaturstyrke, korrosionsbestandighed og oxidationsbestandighed bruges den ofte til fremstilling af højtemperaturkomponenter såsom flymotorer og gasturbiner.

fordel

Høj grad af designfrihed: Evnen til at opnå fremstilling af komplekse former og strukturer, såsom gitterstrukturer, topologisk optimerede strukturer osv., som er vanskelige eller umulige at opnå i traditionelle fremstillingsprocesser, giver større innovationsrum til produktdesign og kan producere lettere, højtydende dele.

Reducer antallet af dele: Flere dele kan integreres til en helhed, hvilket reducerer forbindelses- og monteringsprocessen mellem delene, forbedrer produktionseffektiviteten, reducerer omkostningerne, men forbedrer også produktets pålidelighed og stabilitet.

Rapid prototyping: Det kan producere en prototype af et produkt på kort tid, fremskynde produktudviklingscyklussen, reducere forsknings- og udviklingsomkostninger og hjælpe virksomheder med at bringe produkter hurtigere på markedet.

Tilpasset produktion: I henhold til kundernes individuelle behov kan unikke produkter fremstilles for at opfylde forskellige kunders særlige krav, velegnede til medicinske implantater, smykker og andre tilpassede områder.

Begrænsning

Dårlig overfladekvalitet: Overfladeruheden på de trykte metaldele er relativt høj, og efterbehandling er nødvendig, såsom slibning, polering, sandblæsning osv., for at forbedre overfladefinishen, hvilket øger produktionsomkostningerne og -tiden.

Interne defekter: Der kan være interne defekter såsom porer, usammensmeltede partikler og ufuldstændig sammensmeltning under trykprocessen, hvilket påvirker delenes mekaniske egenskaber. Især ved anvendelse af høj belastning og cyklisk belastning er det nødvendigt at reducere forekomsten af interne defekter ved at optimere trykprocesparametrene og anvende passende efterbehandlingsmetoder.

Materialebegrænsninger: Selvom antallet af tilgængelige typer af metal 3D-printmaterialer er stigende, er der stadig visse materialebegrænsninger sammenlignet med traditionelle fremstillingsmetoder, og nogle højtydende metalmaterialer er vanskeligere at printe, og prisen er højere.

Omkostningsproblemer: Omkostningerne ved 3D-printudstyr og -materialer til metal er relativt høje, og printhastigheden er langsom, hvilket ikke er så omkostningseffektivt som traditionelle fremstillingsprocesser til storskalaproduktion, og er i øjeblikket primært egnet til små serier, tilpasset produktion og områder med høje krav til produktydelse og kvalitet.

Teknisk kompleksitet: 3D-metalprintning involverer komplekse procesparametre og processtyring, hvilket kræver professionelle operatører og teknisk support, og kræver et højt teknisk niveau og erfaring fra operatørerne.

Anvendelsesfelt

Luftfart: Bruges til at fremstille vinger til flymotorer, turbineskiver, vingestrukturer, satellitdele osv., hvilket kan reducere vægten af dele, forbedre brændstofeffektiviteten, reducere produktionsomkostningerne og sikre delenes høje ydeevne og pålidelighed.

Bil: Fremstilling af cylinderblok til bilmotorer, transmissionsskal, lette strukturelle dele osv. for at opnå et letvægtsdesign i biler, forbedre brændstoføkonomi og ydeevne.

Medicinsk: Produktion af medicinsk udstyr, kunstige led, tandorthoser, implanterbart medicinsk udstyr osv., i henhold til patienters individuelle forskelle, tilpasset fremstilling, forbedrer medicinsk udstyrs egnethed og behandlingseffekter.

Formfremstilling: Fremstilling af sprøjtestøbeforme, støbeforme osv. forkorter formfremstillingscyklussen, reducerer omkostningerne og forbedrer formens nøjagtighed og kompleksitet.

Elektronik: Fremstilling af radiatorer, skaller, printkort til elektronisk udstyr osv. for at opnå integreret fremstilling af komplekse strukturer, forbedre ydeevnen og varmeafledningseffekten af elektronisk udstyr.

Smykker: I henhold til designerens kreativitet og kundernes behov kan en række unikke smykker fremstilles for at forbedre produktionseffektiviteten og produktpersonaliseringen.

Opslagstidspunkt: 22. november 2024